技術(shù) | 立磨液壓缸桿頭斷裂原因分析及改進

發(fā)布時間:2022-06-01來源:山東液壓馬達轉(zhuǎn)向器生產(chǎn)廠家

引言

立磨作為一種新型、高效、節(jié)能的粉磨設(shè)備,已是目前水泥工業(yè)中的主流設(shè)備,該設(shè)備主要有工藝流程簡單、占地面積小、操作維修便捷、運行能耗低等特點。液壓缸是立磨磨輥研磨壓力的傳導(dǎo)部件,不僅要受到液壓系統(tǒng)提供的靜壓力,還經(jīng)常受到因立磨料層不穩(wěn)定帶來的瞬間沖擊。油缸桿頭則是油缸設(shè)計環(huán)節(jié)中受力較為薄弱的部分,其結(jié)構(gòu)的合理性和加工質(zhì)量的好壞直接關(guān)系到油缸使用的安全性,從而影響立磨的正常使用。HRM43.4Y立磨作為水泥預(yù)粉磨設(shè)備時,設(shè)計壓力在生料立磨的1.5倍以上,所以對液壓缸的性能和質(zhì)量要求更高。寧夏某水泥公司采用HRM43.4Y立磨作預(yù)粉磨與ф3.8m×13m球磨機組成半終粉磨系統(tǒng),粉磨P·O42.5水泥,系統(tǒng)產(chǎn)量≥180t/h,系統(tǒng)電耗≤27kWh/t。立磨運行三個月后液壓缸桿頭多次發(fā)生了斷裂,經(jīng)過一系列的優(yōu)化改進后得到有效解決。

01

桿頭斷裂原因分析

1.1 液壓缸受力分析

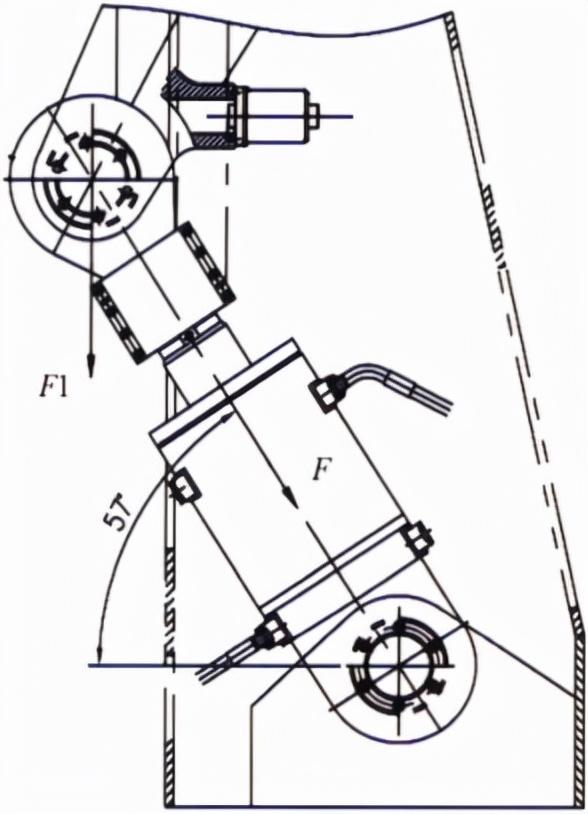

液壓缸桿頭是連接液壓缸活塞桿和傳動臂的關(guān)鍵部件,并將液壓系統(tǒng)的拉力傳遞給磨輥,并最終產(chǎn)生研磨壓力,液壓缸受力情況如圖1所示。

圖1 液壓缸受力情況

液壓缸規(guī)格型號:ф500/260-220×1890mm。

技術(shù)參數(shù):缸徑500mm;桿徑:260mm;行程:220mm;最大拉力:16MPa;試驗拉力:20MPa。

活塞桿、桿頭和連接組件材料均為42CrMo,正常工作拉力為12MPa,桿腔有效面積:

A=[3.14×(5002-2602)]4=143184mm2

液壓缸工作拉力:F=P·A=12×143184=1718208MPa

桿頭最小處直徑:d=210mm

桿頭最小截面處的拉應(yīng)力:

σ=4F/πd2=(4×1718208)/3.14×2102=49.63MPa

桿頭材料的許用拉應(yīng)力:[σ]=150MPa(按5倍安全系數(shù))。

由此可見,桿頭最小截面處的拉應(yīng)力遠(yuǎn)遠(yuǎn)小于桿頭材料的許用拉應(yīng)力,桿頭發(fā)生斷裂不單純是拉應(yīng)力作用所致。液壓缸及搖臂結(jié)構(gòu)實際工作狀態(tài)如圖1所示,磨輥碾壓物料上下起伏致使液壓缸活塞桿隨之不斷伸縮,此時,桿頭以搖臂軸為圓心沿弧線左右擺動,即桿頭桿端亦承受剪切力作用。且剪切力的大小隨液壓缸擺動幅度及頻率不斷變化。由此剪切力產(chǎn)生的交變應(yīng)力作用是導(dǎo)致拉桿斷裂的主要因素。在交變應(yīng)力的作用下,桿頭所受應(yīng)力雖然小于材料的靜強度極限,但經(jīng)過應(yīng)力的多次重復(fù)后,將會產(chǎn)生可見裂紋或斷裂,即疲勞破壞。

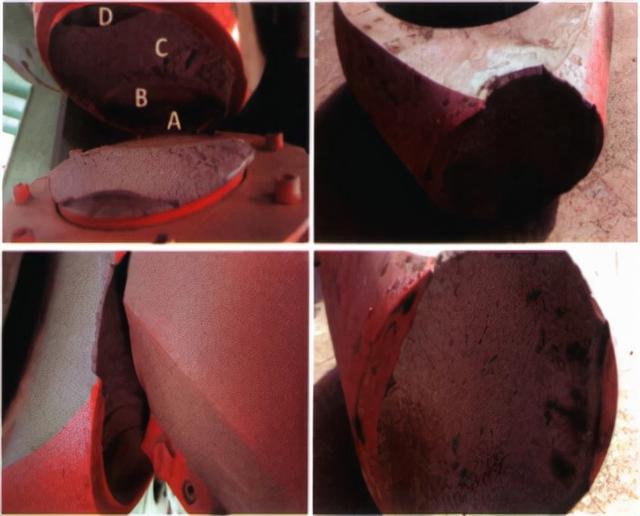

1.2 斷裂截面分析

斷裂桿頭宏觀形貌如圖2所示,斷口上通常呈現(xiàn)兩個區(qū)域,一個是光滑區(qū)域,另一個是粗粒狀區(qū)域。其斷裂源區(qū)表面平坦,裂紋擴展區(qū)可以清楚地看到貝紋線。貝紋線是由機械在交變載荷作用下在斷口表面留下的塑性變形痕跡,貝紋線的出現(xiàn)從宏觀上證明了該活桿頭屬于疲勞斷裂。圖2中A指示是疲勞源區(qū),B為疲勞擴展區(qū),C為失穩(wěn)擴展區(qū)和瞬斷區(qū),D為剪切唇區(qū)。在C區(qū)和D區(qū)分別出現(xiàn)了放射狀條紋和剪切唇,這是由于在較大尺寸的韌性材料構(gòu)件(如壓力容器的器壁或者軸類傳動構(gòu)件)中,當(dāng)疲勞斷裂方式轉(zhuǎn)變到一次性斷裂的瞬斷階段時,應(yīng)力從平面應(yīng)變狀態(tài)過渡到平面應(yīng)力狀態(tài),其瞬斷區(qū)斷口形貌呈現(xiàn)放射狀條紋,最后分離部分顯現(xiàn)出剪切唇形貌特征。

圖2 液壓缸桿頭斷裂情況

1.3 化學(xué)成分分析

利用線切割在斷裂桿頭截面取樣,制成化學(xué)成分分析試樣,利用直讀光譜儀對斷裂桿頭進行化學(xué)成分分析,其結(jié)果見表1。可以看出,其各項成分均滿足JB6396-2006《大型合金結(jié)構(gòu)鋼鍛件技術(shù)條件》的要求。

以上檢驗結(jié)果表明桿頭化學(xué)成分合格,符合JB6396-2006標(biāo)準(zhǔn)的規(guī)定。

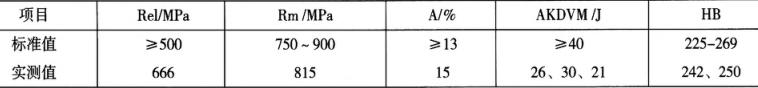

1.4 力學(xué)性能分析

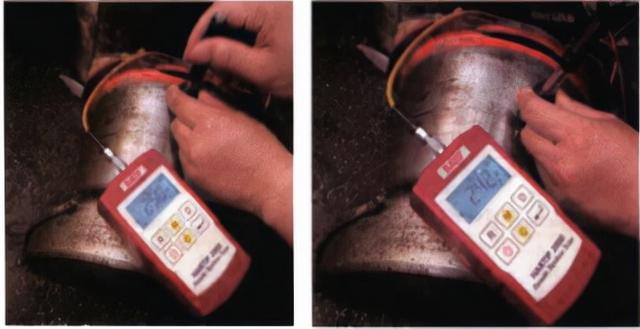

油缸桿頭材質(zhì)為42CrMo合金結(jié)構(gòu)鋼,42CrMo鋼材屬于超高強度鋼,具有高強度和韌性,淬透性也較好,無明顯的回火脆性,調(diào)質(zhì)處理后有較高的疲勞極限和抗多次沖擊能力,低溫沖擊韌性良好。桿頭截面尺寸210mm,調(diào)質(zhì)處理(850℃淬火2h,615℃回火3.5h),對照J(rèn)B/T6396-2006標(biāo)準(zhǔn)進行測試,結(jié)果如表2所示,硬度測試見圖3。

表2 桿頭力學(xué)性能

圖3 桿頭硬度測試

以上檢驗結(jié)果表明桿頭抗拉強度、屈服強度、硬度及斷后伸長率均合格,但沖擊功低于JB/T6396-2006標(biāo)準(zhǔn),說明桿頭斷裂與設(shè)備不穩(wěn)定運行時瞬間沖擊關(guān)系較大。

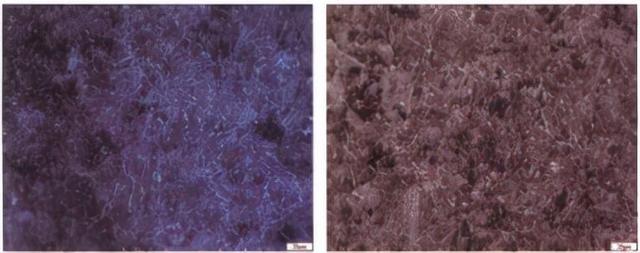

1.5 金相組織分析

利用線切割在斷口裂源處沿活油缸桿頭心部徑向取樣(如圖4所示)進行磨拋,采用金相顯微鏡AXIOimager.A1m,按照GB/T13298-15金相組織進行檢測,檢測結(jié)果如圖5所示。根據(jù)油缸桿頭調(diào)質(zhì)處理條件,桿頭的顯微組織應(yīng)該為回火索氏體。但從圖5可以看出,油缸桿頭組織為針狀鐵素體,鐵素體呈魏氏體組織分部,未發(fā)現(xiàn)馬氏體和回火索氏體,從而說明其調(diào)質(zhì)處理不符合要求。

圖4 樣品圖片

圖5 桿頭顯微組織

02

優(yōu)化改進措施及效果

2.1 調(diào)整熱處理工藝

從上述分析可知,活塞桿的化學(xué)成分及表面硬度符合要求,而其顯微組織不符合要求。油缸桿頭采用調(diào)質(zhì)處理后,其心部組織應(yīng)為細(xì)小、均勻的回火索氏體,具有較好的綜合力學(xué)性能,從而能滿足桿頭的使用要求。網(wǎng)狀、半網(wǎng)狀鐵索體組織的硬度值較低,疲勞極限也較低,加上微裂紋的存在,使該部位存在一定程度的應(yīng)力集中,降低了桿頭的疲勞強度,成為潛在的裂紋源。在外加載荷的作用下,裂紋源形成并逐步擴展直至斷裂。通過調(diào)整熱處理工藝,采用水淬油冷的方法進行調(diào)質(zhì)處理,淬火液采用水,回火采用高溫回火既能獲得較強屈服的同時又能保證其韌性。另外,根據(jù)液壓缸實際的工況及重要程度,按照GBT12363-2005要求,鍛件級別采用I類標(biāo)準(zhǔn)。

2.2 油缸桿頭結(jié)構(gòu)改進

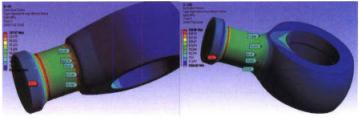

采用有限元對油缸桿頭進行應(yīng)力分析,頸部斷裂處應(yīng)力為90~103MPa,通過優(yōu)化設(shè)計,增大頸R角,應(yīng)力為71~81MPa,明顯減小,如圖6所示。

圖6 改進前后應(yīng)力云圖對比

2.3 改善立磨運行工況

因本項目屬于改造工程,空間受限,未設(shè)置進料緩沖倉,加之配料系統(tǒng)均為利舊設(shè)備,配料秤復(fù)雜繁多,設(shè)備老舊,計量不準(zhǔn),經(jīng)常跳停,進料不穩(wěn)定導(dǎo)致立磨運行振動較大。通過對進料系統(tǒng)進行改造,保證物料計量的準(zhǔn)確性;立磨進料端增加穩(wěn)流倉,保證了進入立磨物料的穩(wěn)定性。并在再生產(chǎn)過程中合理控制磨輥壓力,有效地降低磨機振幅,使磨輥和液壓缸在相對靜壓狀態(tài)下工作,大幅降低了因物料不穩(wěn)定導(dǎo)致液壓缸工作時的瞬間沖擊值。

03

結(jié)束語

立磨運行工況復(fù)雜,液壓缸在傳遞拉力時,桿頭受到反復(fù)的交變應(yīng)力;材料調(diào)質(zhì)處理不合格,金相組織中存在大量網(wǎng)狀鐵素體,使得材料性能很差,在應(yīng)力集中的根部易形成裂紋是桿頭斷裂的主要原因。通過改進熱處理工藝、優(yōu)化桿頭結(jié)構(gòu)、改善設(shè)備運行工況等措施,根本上解決了此問題,保證了設(shè)備的高效運行。

更多文章關(guān)注微信公眾號:備件網(wǎng)

.png)